Ihre Silos und Tanks kennen Sie selbst am besten. Aber erkennen Sie auch deren Potenzial?

Wer wissen möchte, wie viel wirklich in Behältern und Produktion steckt, kommt um Wägezellen nicht herum.

Doch bei der Vielfalt an Bauarten wird die Wahl nicht selten zur echten Herausforderung.

Mit unserem praxisorientierten Leitfaden möchten wir Ihnen helfen, die passende Lösung für Ihre Anforderungen und Ansprüche zu finden.

Inhaltsverzeichnis

Die wichtigsten Auswahlkriterien für Wägezellen

Dehnungmessstreifen, Biege- und Scherstäbe, Single Point, Ringtorsions- und zylindrische Wägezellen, S-Beam oder DMS-Sensoren - das Angebot an hochpräziser Wägetechnik ist überwältigend.

Dabei fällt es mitunter schwer, den Überblick zu behalten.

Auf der Suche nach der optimalen Messzelle für eine spezifische Applikation gilt es Entscheidungen zu treffen. Folgende Faktoren sind dabei entscheidend:

- Welcher Messzellen-Typ eignet sich am besten?

- Welche Umgebungsbedingungen sind charakteristisch für die Produktion?

- Welche Gesamtkapazität hat der betreffende Behälter?

Diese Kernpunkte möchten wir nachfolgend einmal unter die Lupe nehmen.

Mit System zum passenden Modul

Betrachten Sie die drei Fragen als Stützpfeiler Ihrer finalen Entscheidung und finden Sie so eine grundsolide Basis.

Schließlich wollen Sie nicht einfach eine hochwertige Wägezelle finden, sondern das optimale Wägemodul für Ihre Anwendung.

Messzellen-Typ

Sowohl Drucklastmesszellen als auch Zuglastmesszellen bestechen durch ihre hervorragende Messgenauigkeit. Doch wo genau liegt der Schwerpunkt?

Bei Punktlasten bis zu 5.000 Kilogramm sind Zuglastmesszellen die einfache und kostengünstige Option.

Die Stabilisierung aufgehängter Lasten erfolgt weitestgehend automatisch und die thermische Ausdehnung etwaiger Behälter ist minimal.

Messzellen dieser Art sind prädestiniert für den Einsatz mit in Stahlkonstruktionen integrierten Innenbehältern.

Dahingegen sind Drucklastmesszellen die logische Alternative für feststehende Behälter auf Betonfundamenten oder vergleichbarer Fixierung.

Abhängig von der jeweiligen Bauform ist eine Verteilung auf mehrere Lastpunkte möglich oder gar erforderlich. Dabei kommen verschiedene Ansätze in Frage:

Während Dreipunkt-Aufstellungen hinsichtlich Lastverteilung und Nivellierung relativ unproblematisch sind, überzeugen Vierpunkt-Aufstellungen insbesondere bei Außensilos mit etwa 22 Prozent mehr Stabilität.

Dabei sind die Anschaffungskosten einer zusätzlichen Wägezelle meist geringer als der finanzielle Mehraufwand zur Verstärkung einer Dreipunkt-Konstruktion.

Bei quadratischen oder rechteckigen Behältern sollte grundsätzlich eine Vierpunkt-Montage realisiert werden.

Auch wenn mit zunehmender Anzahl der Lastpunkte zugleich der Aufwand bezüglich Ausrichtung und Nivellierung bei der Inbetriebnahme steigt, gilt es bei der Anzahl an Wägezellen konsequent zu sein.

So sollte bei Behältern im Außenbereich pro Wägezelle mit maximal 75 Prozent der Nennlast kalkuliert werden.

Der jeweilige Lastanteil ergibt sich dabei aus dem Quotienten von Gesamtgewicht der Konstruktion inklusive Inhalt und der Anzahl der Lastenpunkte.

Da die Lastenverteilung bedingt durch äußere Einflüsse wie Windlast oder seismische Kräfte sowie charakteristische Baumerkmale von Behälter und Gesamtkonstruktion variieren kann, ist die Prüfung durch einen Statiker unabdingbar.

Umgebungsbedingungen

Auch hier kommen diverse Einflussfaktoren für die Wahl von Wägezelle und Montagemodul zusammen. Grundsätzlich lässt sich die Beanspruchung der Technik in zwei Bereiche unterteilen:

- Umwelteinflüsse wie Feuchtigkeit, Hitze und chemische Reaktionen.

- Mechanische Einflussgrößen wie Statik und Dynamik.

Verschmutzung durch Staub, Korrosion in Verbindung mit Chemikalien und Salzwasser aber auch Vibration können Messergebnisse entscheidend beeinflussen und etwaige Wartungsintervalle erheblich verkürzen.

Auch die Intensität und Dauer der Belastung haben Einfluss auf Laufleistung und Präzision.

Im Bereich CIP-Reinigung sind Wägezellen mit Schutzart IP67 oder IP68 nahezu alternativlos.

Bei Fertigungsprozessen mit aggressiven Chemikalien ist sowohl auf die Beständigkeit der Wägezelle selbst, als auch die der Einbaumodule und Anschlussdosen zu achten.

So müssen Einbaumodule und Ausrichtung beispielsweise auf die thermische Ausdehnung von Behältern ausgelegt sein.

Ein falsch ausgerichtetes Einbaumodul kann nicht nur zu erheblichen Messfehlern führen, sondern auch irreparable Schäden am Gewichtssensor verursachen.

Darüber hinaus sollten auch potenzielle Messwertverfälschung und Abnutzung durch Korrosion, Kriechströme oder extreme Temperaturen bedacht werden.

Ohne Reservemodule können etwaige Folgekosten schnell in unvorstellbare Dimensionen steigen.

Gesamtkapazität

Da Wägesensoren in der Regel für einen definierten Lastbereich ausgelegt sind, ist die Gesamtkapazität der Behälter für die Auswahl der passenden Wägezelle von entscheidender Bedeutung.

Wobei je nach Lastbereich ein anderes Messprinzip in Frage kommt.

Die Unterschiede zwischen Biegung, Scherung, Stauchung und anderen Methoden beleuchten wir im folgenden Abschnitt im Detail.

Grundsätzlich gilt: Nicht immer sind mehr Wägezellen gleichbedeutend mit höheren Anschaffungskosten.

Da der Modulpreis oberhalb von 50 Tonnen exponential steigt, ist es mitunter ökonomischer mehr Wägezellen mit niedrigerem Lastbereich zu montieren.

Verschiedene Messprinzipien im Vergleich

Jede Wägezelle basiert auf einem bestimmten Messprinzip. Dabei hat jede Methode ihre Stärken und Schwächen.

Doch welches Prinzip eignet sich für welchen Anwendungsbereich? Wir nehmen die wichtigsten einmal unter die Lupe:

Biegung

Zur präzisen Gewichtserfassung niedriger Laststufen im Bereich zwischen 2 und 500 Kilogramm sind Biegestäbe eine zuverlässige Option.

Bei symmetrischen Behältern empfiehlt sich zur gleichmäßigen, vertikalen Krafteinleitung die Aufhängung über Zugseile inklusive Zentrierkonus.

Anwendungsspezifische Einbaumodule mit Überlastsicherung und Elastomerlager optimieren die Belastungssteuerung merklich.

Vibrationen und Schocklasten werden so bestmöglich gedämpft und auch etwaige Seitenkräfte haben allenfalls minimalen Einfluss auf die Messergebnisse.

Scherung

Einfache Scherstäbe sind für Messbereiche zwischen 500 Kilogramm und 20 Tonnen erhältlich.

Diese anwenderfreundliche Methode besticht durch hohe Präzision und Resistenz gegenüber seitlichen Kräften.

Bei Silos mittlerer bis hoher Kapazität kommen in der Regel sogenannte Doppelscherstäbe mit integrierter Fesselung zum Einsatz.

Die Kombination zweier Scherstäbe ermöglicht dabei trotz geringer Bauhöhe einen vergleichsweise großen Lastbereich zwischen 3 und 200 Tonnen.

Durch die mittige Krafteinleitung sind bei Wägezellen mit Doppelscherstab auch dezentrierte Belastungen nahezu kein Faktor.

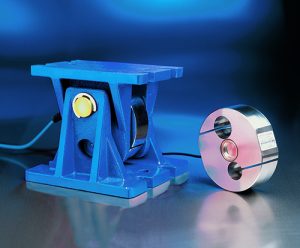

Eine alternative Bauform und gewissermaßen der Exot unter den Wägezellen ist der gefaltete Doppelscherstab.

Durch die charakteristische Bauweise lassen sich dynamische Einflüsse optimal ausgleichen. Hierzu wird jeweils eine Montageplatte an Fundament und Behälterfuß fixiert.

Durch die auftretende Zugbelastung zentriert sich das Element bei Vibration, Schwingung oder Seitenkräften automatisch. Der gängige Messbereich liegt zwischen 2 und 20 Tonnen.

Dehnung

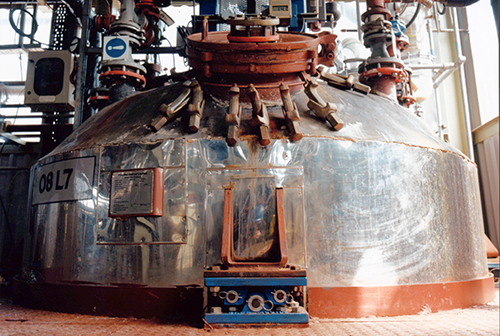

Zylindrische Wägezellen eignen sich für Produktionsumgebungen mit Großraumsilos und Kapazitäten von bis zu 500 Tonnen.

Das Messprinzip basiert auf einem hohlzylindrischen oder segmentierten Federkörper, bei dem eine gewisse Mindesthöhe einen homogenen Verlauf der Kraftlinien gewährleistet.

Stauchung

Zur Nachrüstung vorhandener Silos sowie zur Erstausrüstung großer Silos im Bereich von 30 bis 2.000 Tonnen bieten Dehnungsmessstreifen einen unkomplizierten und zuverlässigen Ansatz.

Dazu werden temperaturkompensierte DMS-Sensoren mit hochfesten Maschinenschrauben an der Stützkonstruktion des Silos befestigt.

Die lastabhängige Stauchung im Materialgefüge wird von den Dehnungsmessstreifen erfasst und in ein proportionales Spannungssignal umgewandelt, welches von der nachgeschalteten Elektronik normiert und ausgelesen wird.

Diese wartungsfreie Methode ist prädestiniert für die gravimetrische Inventarkontrolle einzelner Silobehälter auf Stützkonstruktionen sowie Standzargensilos.

Bei einem oder zwei Sensoren pro Stütze variiert die Messgenauigkeit zwischen einem Prozent im Innenbereich sowie zwischen zwei und drei Prozent im Außenbereich.

Beim Dosieren und Beladen sind maximale Abweichungen von 0,2 Prozent des Nettogewichts des Silos zu erwarten.

Bei schnellen Beladeprozessen unterhalb von 20 Minuten und einer Silokapazität bis 500 Tonnen entspricht das einer Toleranz zwischen 300 und 500 Kilogramm.

Vor- und Nachteile einzelner Bauformen im Überblick

Aufbauend auf den verschiedenen Messprinzipien hier noch einmal eine kompakte Gegenüberstellung der unterschiedlichen Wägezellen-Typen:

Biegestäbe

Pro

- geringer Kostenfaktor

- hohe Präzision

- Baugleichheit nahezu unabhängig vom Hersteller

Contra

- Empfindlichkeit bei seitlichen Kräften und exzentrischer Krafteinleitung

Messabweichung

0,03 %

Scherstäbe

Pro

- geringe Bauhöhe

- breites Anwendungsspektrum

- hohe Stabilität bei seitlichen Kräften und Verschiebung des Lastpunktes

Contra

- stabile Grundplatte aus hochwertigen Stahl unerlässlich

- hohes, definiertes Drehmoment bei Befestigungsschrauben erforderlich

Messabweichung

< 0,03 %

Doppelscherstäbe

Pro

- niedrige Anschaffungskosten

- einfache Montage

- Unempfindlichkeit gegen seitliche Kräfte und thermische Ausdehnung

Contra

- fehlende Eichfähigkeit

Messabweichung

< 0,05 %

Gefalteter Doppelscherstab

Pro

- unkomplizierte Montage

- hohe Präzision auch bei dynamischen Einflüssen

- Eichfähigkeit

Contra

- vergleichsweise große Bauhöhe

Messabweichung

0,02 %

Zylindrische Wägezellen

Pro

- hohe Stabilität

- große Lastbereiche

Contra

- hoher Montageaufwand

- Empfindlichkeit gegen exzentrische Krafteinleitung

Messgenauigkeit

0,05 %

Dehnungsmessstreifen

Pro

- einfache Montage

- problemlose Nachrüstung vorhandener Silos

- kostengünstige Option bei Großraumsilos

- hohe Zuverlässigkeit und Wartungsfreiheit

- Unempfindlichkeit gegen Kraftnebenschlüsse

Contra

- eingeschränkte Messgenauigkeit im Außenbereich (bedingt durch thermische Verformung)

Messabweichung

Bei einem bis zwei Sensoren pro Stütze:

- im Innenbereich 1 % vom maximalen Nettoinhalt

- im Außenbereich 2 – 3 % vom Nettoinhalt

Beim Dosieren und Beladen von Silos:

- weniger als 0,2 % der Nettokapazität

Fazit

Die Auswahl geeigneter Wägesensoren ist von einer Vielzahl anwendungsspezifischer Parameter abhängig.

Die jeweilige Produktionsumgebung sind dabei ebenso von Bedeutung, wie grundlegende Anforderungen und Einflussfaktoren hinsichtlich des Fertigungsprozesses.

Zudem ist die Präzision nur so gut wie die Kombination:

Erst das optimale Zusammenspiel zwischen Behälter, Wägezelle, Wägemodul und Auswerteelektronik garantiert die bestmögliche Systemgenauigkeit und Zuverlässigkeit.

Im Hinblick auf Konstruktion und Montage gilt es Details, wie die Möglichkeit einer fachgerechten Entkopplung von Rohrleitungen, Austrageaggregaten, Leitern und Bühnen zu berücksichtigen.

Darüber hinaus müssen Fundament und Stützkonstruktion für punktuelle Belastungen ausgelegt sein und sollten gleichmäßig maximal zehn Millimeter nachgeben.

Fehlplanungen hinsichtlich der Konstruktion lassen sich nach der Montage von Wägezellen meist nur mit beträchtlichem finanziellen Aufwand korrigieren.

Daher empfiehlt sich bereits in einem frühen Stadium der Planungsphase die Konsultation eines Spezialisten auf dem Gebiet Wägetechnik.

Kompetente und vor allem individuelle Beratung können hier den Unterschied ausmachen.