Inhaltsverzeichnis

Die Mengenmessung von Schüttgütern ist ein im wahrsten Sinne des Wortes vielschichtiges Thema. Einen universellen Ansatz suchen Unternehmen vergeblich. Welche Wägetechnik ist also die richtige?

Es gilt die passende Lösung für den jeweiligen Produktionsprozess zu finden. Dabei soll Ihnen dieser Leitfaden helfen.

Ganz gleich, ob Durchlaufwaagen oder Bandwaagen, jedes System hat Stärken und Schwächen. Und die gilt es gegenüberzustellen.

Nur so lässt sich das geeignete Gerät finden und die Produktionsprozesse strategisch optimieren.

Ihre Produktion kennen Sie selbst am besten. Aber erkennen Sie auch deren Potenzial?

Wir möchten Ihnen Möglichkeiten und Grenzen unterschiedlichster Wägesysteme aufzeigen. Damit Sie die optimale Lösung für Ihren Workflow finden.

Die wichtigsten Auswahlkriterien für die ideale Mess- und Wägetechnik

Sie wollen wissen, welches System am besten zu Ihnen und Ihrem Unternehmen passt? Dann sollten Sie folgende drei Kriterien einmal genauer unter die Lupe nehmen:

Produkteigenschaften

Wichtig ist nicht nur was Sie verarbeiten, sondern auch die Materialattribute zum Zeitpunkt der Messung. Folgende Faktoren sind dabei entscheidend:

- Schüttgewicht

- Korngröße

- Temperatur

- Fließfähigkeit

- Kompressibilität

- Verschleißeigenschaften

- Ex-Klassifizierung

Produktionsumgebung

Hierbei spielen nicht nur die einzelnen Elemente der Produktionskette eine Rolle, sondern vielmehr wo genau im Produktionsprozess die Messung erfolgen soll.

Für die entsprechende Realisierung sind folgende Aspekte von Bedeutung:

- Ort der Anbringung (in oder nach einer Förderstrecke, pneumatische Förderleitung, freier Fall)

- Art der Förderung (Gurtförderer, Redler, Schnecke, Viborinne, pneumatisch)

- Art der Aufgabe (über Fördersystem, aus Silo, mittels Zellradschleuse)

- Besonderheiten (staubdichte Einhausung, Staubabsaugung, Ex-Schutz)

Technische Anforderungen

Funktionsumfang und Konfiguration hängen allen voran vom jeweiligen Produktionsablauf ab. Entscheidende Einflussfaktoren sind hierbei:

- Einsatzgebiet (Abrechnung, Vorverladung, Regelung, Überwachung)

- Messgenauigkeit und Reproduzierbarkeit

- Durchsatzleistung inklusive Turndown-Ratio

- Laufzeit (Betriebsdauer)

- Kalibrierungs- und Wartungsaufwand

Bewährte Messmethoden für diverse Schüttgüter

Die Bandbreite an Wägesystemen ist enorm. Je nach Material und Produktionsprozess kommen unterschiedliche Messmethoden in Frage.

Im Bereich Durchsatzmessung von Schüttgut kommen vorwiegend Bandwaagen in verschiedenen Ausführungen zum Einsatz.

Doch auch Durchlaufwaagen haben sich vielerorts bewährt.

Im Folgenden möchten wir Möglichkeiten und Grenzen unterschiedlicher Wägetechnik einmal näher beleuchten. Und so hinsichtlich der Auswahl Licht ins Dunkel bringen.

Wägetechnik: Einbaubandwaagen

Bandwaagen dieser Art finden allen voran in Gurtförderern Verwendung.

Schüttgutströme lassen sich so kontrollieren und registrieren sowie die Messwerte entsprechend auswerten.

Messprinzip

Der Fördergurt der Anlage läuft über den im Wiegerahmen integrierten Messrollenstuhl mit einer oder mehreren hochpräzisen Wägezellen.

Mit der Kalibrierung wird das Eigengewicht des Gurtes als Null- bzw. Standardwert definiert.

Anschließend kann das Gewichtssignal sowohl multipliziert, als auch integriert ausgegeben werden:

Durch die Multiplikation des Grundgewichts mit der Gurtgeschwindigkeit lässt sich die Förderleistung in Tonnen pro Stunde ermitteln.

Die absolute Menge hingegen ergibt sich aus der Integration des aktuellen Messwertes.

Die Messgenauigkeit kann durch den Einbau mehrerer Rollenstühle zusätzlich optimiert werden.

Je nach Bandgeschwindigkeit liegt die untere Messbereichsgrenze zwischen drei und zehn Tonnen pro Stunde.

Messgenauigkeit

Bei Förderleistungen im oberen Messbereich von mehr als 30 t/h ist eine Messgenauigkeit von ein bis zwei Prozent realistisch.

Durch die erwähnten Mehrrollen-Systeme lässt sich der Messfehler auf 0,5 Prozent reduzieren.

Allerdings macht diese Konfiguration eine regelmäßige Tarierung des Gurtgewichts sowie eine zyklische Nachkalibrierung durch Referenzwägungen erforderlich.

Einsatzgebiete

Einbaubandwaagen eignen sich insbesondere für die Erfassung und Regelung großer Produktströme in der Aufbereitungsindustrie.

Als Beispiele seinen hier Steinbrüche, Kies- und Kohlewerke sowie die Zement-, Erz- und Futtermittelindustrie genannt.

Auch beim Beladen von Transportfahrzeugen wie LKWs, Güterwaggons und Schiffen hat sich diese Technologie bewährt.

Vorteile

Einbaubandwaagen bestechen nicht nur durch geringe Anschaffungskosten, sondern gelten zudem als überaus robuste Lösung mit hoher Standzeit.

Darüber hinaus sind die Geräte weitestgehend unabhängig von den jeweiligen Produkteigenschaften und lassen sich problemlos in bestehende Fördersysteme integrieren.

Selbst eichfähige Ausführungen sind erhältlich.

Nachteile

Durch die Abhängigkeit von den wechselhaften Gurteigenschaften eignen sich Wägesysteme dieser Art nur bedingt für den Einsatz bei niedriger Förderleistung.

So können Variationen hinsichtlich Temperatur und Gurtspannung sowie Verschleiß die Messgenauigkeit entscheidend beeinflussen.

Bei eichfähigen Geräten lassen sich diese Einflussfaktoren durch eine sogenannte gravimetrische Gurtspannstation minimieren.

Wägetechnik: Dosierbandwaagen

Auch diese Bandwaagen kommen in erster Linie zur Mengenmessung von Schüttgut im Zusammenhang mit Gurtförderern zum Einsatz.

Messprinzip

Die Funktionsweise ist gewissermaßen identisch mit der einer Einbaubandwaage.

Allerdings lässt sich der Förderer bei Dosierbandwaagen ideal an Produkt und Produktion anpassen.

Maßgeschneiderte Gurte, konstante Gurtspannung und zusätzliche Abstreifer gewährleisten dabei eine optimale Messgenauigkeit.

Eine weitere Besonderheit ist die Anpassung der Fördergeschwindigkeit an die Durchsatzleistung.

So lässt sich die Bandgeschwindigkeit bei geringen Durchsätzen bis auf 0,02 m/ pro Stunde reduzieren.

Messgenauigkeit

Im Leistungsbereich zwischen 20 und 100 Prozent variieren etwaige Messfehler zwischen 0,25 und 2 Prozent.

Voraussetzung ist eine regelmäßige Tarierung sowie eine Nachkalibrierung durch Referenzwägungen.

Einsatzgebiete

Dosierbandwaagen eignen sich zur Erfassung und Regelung mittlerer bis kleinerer Produktströme in nahezu allen Industriebereichen.

Vorteile

Die Kombination von Fördereinrichtung und Wägesystem sowie die Anpassung an Produkteigenschaften und Produktionsanforderungen ermöglicht Messergebnisse nahe am Optimum.

Auch hier sind eichfähige Ausführungen verfügbar.

Nachteile

Die Fertigung nach individuellen Kundenvorgaben geht einher mit einem vergleichsweise hohen Anschaffungspreis.

Zudem sind Justage und Wartung mitunter relativ zeitintensiv.

Wägetechnik: Optische Bandwaagen

Waagen dieser Art dienen in erster Linie der Messung und Kontrolle von Volumenstrom bei mobilen und stationären Förderbändern.

Wo gravimetrische Bandwaagen an ihre Grenzen stoßen, sind optische Bandwaagen die logische Alternative.

Messprinzip

Über einen Laserscanner und Sensorkopf wird das Beladungsprofil berührungslos am Austrag des Förderers erfasst und drahtlos an eine Computereinheit übertragen.

Material und Schichthöhe bestimmen dabei den Messwert, welcher durch Multiplikation mit der Fördergeschwindigkeit den jeweiligen Volumenstrom angibt.

Über spezifische Umrechnungsfaktoren lässt sich daraus zudem der entsprechende Massenstrom ermitteln.

Messgenauigkeit

Mit 3.200 Messpunkten pro Sekunde liegt die Messtoleranz bei plus minus einem Millimeter.

Einsatzgebiete

Optische Bandwaagen kommen allen voran bei mobilen Sieb- und Brecheranlagen sowie Schreddern, aber auch bei der Volumenmessung von Tunnelbohrungen zum Einsatz.

Vorteile

Die Vielseitigkeit dieser Wägetechnik ist außergewöhnlich.

Unabhängig von der Gurtspannung lassen sich auch besonders leichte Schüttgüter auf vergleichsweise kurzen Gurtförderern präzise messen.

Zudem sind Montage und Inbetriebnahme schnell erledigt.

Nachteile

Die optischen Sensoren resultieren in vergleichsweise hohen Anschaffungskosten und erfordern bei starker Staubentwicklung eine periodische Reinigung.

Je nach Schüttgut und Schüttdichte ist die Umrechnung von Volumen und Masse nur bedingt zuverlässig.

Wägetechnik: Prallplattenwaagen

Als einfache und robuste Methode zur Erfassung des Massendurchflusses in staubdichten Förderwegen haben sich Prallplattenwaagen bewährt.

Im Fertigungsprozess kann die Schüttgutwaage ideal mit Schnecken, Vibrationsrinnen, Förderbändern und Zellradschleusen kombiniert werden.

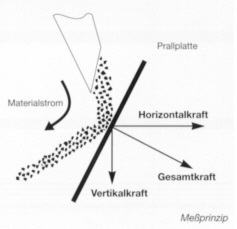

Messprinzip

Innerhalb der Messeinrichtung wird der Schüttstrom mittels einer Rutsche oder eines Einlaufrohres auf die schräggestellte Prallplatte geleitet.

Die Aufprallkraft erzeugt eine mechanische Auslenkung, welche mittels Sensor in ein elektrisches Signal umgewandelt wird.

Die integrierte Auswerteelektronik verarbeitet die Messwerte entsprechend und liest diese aus.

Messgenauigkeit

Bei konstanten Produkteigenschaften liegen etwaige Messfehler im Bereich von zwei bis drei Prozent. Die Turndown- Ratio liegt bei eins zu drei.

Einsatzgebiete

Mit Prallplattenwaagen lassen sich in nahezu allen Industriezweigen fließfähige Schüttgüter erfassen, überwachen und regeln.

Sowohl kleine, als auch große Materialströme können zuverlässig verarbeitet werden.

Vorteile

Es handelt sich um eine robuste und kostengünstige Lösung. Zudem sind Waagen dieser Art weitestgehend wartungsfrei.

Nachteile

In Fertigungsketten mit fluidisierten Produkten sind Prallplattenwaagen nur bedingt geeignet.

Darüber hinaus ist die Messgenauigkeit in hohem Maße von Faktoren wie Korngröße, Elastizität und Schüttdichte abhängig.

Wägetechnik: Durchlaufwaagen

Eine Alternative für die präzise Massendurchflussmessung fließender Schüttgüter sind Zentripetalkraftwaagen.

Dabei kann die Aufgabe des Förderguts über beinahe alle gängigen Förderorgane erfolgen.

Informieren Sie sich auch in diesem externen Artikel über diese Art der Schüttgutmessung.

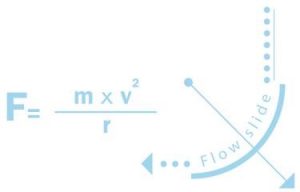

Messprinzip

Physikalische Grundlage der Gewichtserfassung ist hierbei das zweite Newtonsche Gesetz der Klassischen Mechanik.

Demnach ist die Zentripetalkraft das Produkt aus Masse und Beschleunigung.

Im Fertigungsprozess werden Pulver, Granulat oder andere Produkte über eine kreisförmige Rutsche systematisch in eine DMS-Wägezelle geleitet.

Die gemessene Zentripetalkraft ist dabei direkt proportional zum Massenstrom.

Durch die nachgeschaltete Elektronik wird das Wägezellensignal normiert, wobei zugleich schwingungsbedingte Störungen herausgefiltert werden.

Über die Auswerteeinheit können sowohl die absolute Menge, als auch die aktuelle Durchsatzmenge in Kilogramm pro Stunde abgelesen werden.

Messgenauigkeit

Die potenzielle Messabweichung liegt zwischen 0,2 und 0,5 Prozent, bei einem Turndown von eins zu zehn.

Auch im niedrigen Durchsatzleistungsbereich ist eine hohe Reproduzierbarkeit gewährleistet.

Einsatzgebiete

Zentripetalkraftwaagen sind prädestiniert für die präzise Messung und Regelung von stündlichen Durchsatzmengen von 30 Kilogramm bis 300 Tonnen.

Die Dosierung von Chargen sowie die Beladung von Silofahrzeugen kann so optimiert werden und Prozesse zudem in Echtzeit überwacht werden.

Vorteile

Im Gegensatz zu Prallplattenwaagen haben bei Zentripetalwaagen Faktoren wie Schüttdichte, Korngröße oder Elastizität allenfalls marginalen Einfluss auf die Messergebnisse.

Selbst bei pulsierendem Durchfluss ist die Präzision hinsichtlich fließfähiger Schüttgüter außergewöhnlich.

Durch die integrierte Abreinigung durch Luftdüsen ist zudem keine Wartungsroutine erforderlich.

Die Waagen eignen sich auch hervorragend für Schüttgüter mit geringer Dichte.

Nachteile

Waagen dieser Art kommen ausschließlich für Produkte mit guten Fließeigenschaften in Frage.

Wägetechnik: Schneckenwaagen

Wo andere Waagen bei pulverfeinen Schüttgutprodukten wie Weißkalk, Kalkhydrat oder Zement schnell an ihre Grenzen stoßen, sind staubdichte Wiegeschnecken die zuverlässige Alternative.

Mit dem nötigen wägetechnischen Know-how lässt sich mit Förderschnecken eine betriebssichere Durchsatzmengenmessung realisieren.

Messprinzip

Auf der Antriebsseite sorgt ein wartungsfreies Gelenk für die Aufhängung der Schnecke, während der Wiegevorgang an der Austrageseite über eine präzise Zug- oder Druckkraft- Messzelle erfolgt.

Gleichzeitig erfasst ein stirnseitig montierter, inkrementaler Drehgeber die zur Drehzahl proportionale Transportgeschwindigkeit.

Nach fachgerechter Kalibrierung kann das Produkt aus Nettogewicht und Drehzahl als stündliche Förderleistung in Kilogramm oder Tonnen entsprechend kontrolliert und geregelt werden.

Voraussetzung für den optimalen Transport des Schüttgutes sowie präzise Messergebnisse ist eine saubere Entkopplung von Ein- und Auslauf.

Auch die Regelung der Fördergeschwindigkeit ist unabdingbar.

Messgenauigkeit

Bei regelmäßiger Tarierung und Produkten mit geringen Hafteigenschaften liegen potenzielle Messfehler im Bereich von zwei bis drei Prozent.

Einsatzgebiete

Wiegeschnecken garantiert das staubfreie Messen, Regeln und Überwachen kleiner und mittlerer Produktströme.

Vorteile

Die charakteristische Bauweise ermöglicht die zeitgleiche Förderung und Verwiegung pulverfeiner Produkt in einem geschlossenem, staubfreien System.

Der Wartungsaufwand ist durch die staubdichte Konstruktion äußerst gering.

Mit wägetechnischen Komponenten lassen sich bestehende Förderschnecken problemlos aufrüsten und auch Komplettlösungen sind möglich.

Nachteile

Grundvoraussetzung ist die geregelte Zuführung des Schüttgutes über eine Zellradschleuse oder eine zusätzliche Schnecke.

Darüber hinaus sind Schneckenwaagen in Fertigungsprozessen mit nicht frei fließendem Wägegut nur bedingt geeignet.

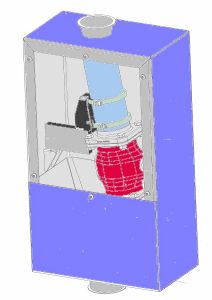

Wägetechnik: FlowCube

Das Messgerät für die kombinierte Dichte- und Durchflussmessung in vertikalen Fallrohren:

Schüttgut in Form von Granulat oder Pulver lässt sich mit überschaubarem Aufwand zuverlässig messen und dosieren.

In einem staubdichten Gehäuse mit Ein- und Auslassstutzen ist ein geschlossener, vertikaler Messkörper inklusive wartungsfreiem Regelventil sowie eine hochpräzise Wägezelle verbaut.

Messprinzip

Über das Volumen eines vertikalen Messkörpers wird zunächst die Schüttdichte ermittelt.

Anschließend wird basierend auf der realen Massenzunahme die Durchsatzleistung berechnet und kontrolliert.

Über das Display der Auswerteeinheit können zeitgleich sowohl die Dichte in Kilogramm pro Liter, als auch der Durchfluss in Kilogramm pro Stunde ausgelesen werden.

Einsatzgebiete

FlowCubes eignen sich zur Messung und Regelung von Durchsatzmengen im Bereich von zehn Kilogramm bis zwanzig Tonnen pro Stunde.

Je nach Fertigungsprozess können auch Dosierung und Produktion kontrolliert und überwacht werden.

Vorteile

Die Anschaffungskosten für das kompakte, staubdichte System sind vergleichsweise gering.

Durch die Selbstkalibrierung sind periodische Tarierung oder Vergleichswägung nicht erforderlich und auch der Wartungsaufwand ist minimal.

Nachteile

Es ist ein kontinuierlicher Durchfluss erforderlich. FlowCubes sind nur bedingt für plötzliche Messwertänderungen ausgelegt.

Fazit

Für beinahe jedes Schüttgut gibt es die passende Messtechnik.

Dabei ermöglichen optimale Messmethoden die strategische Optimierung des gesamten Fertigungsablaufs.

Mit dem vorliegenden Leitfaden sind Sie hoffentlich einen Schritt dichter an der passenden Lösung für Ihren Produktionsprozess.

Durch persönliche Beratung besticht diese mit an Sicherheit grenzender Wahrscheinlichkeit durch Zuverlässigkeit und Nachhaltigkeit.